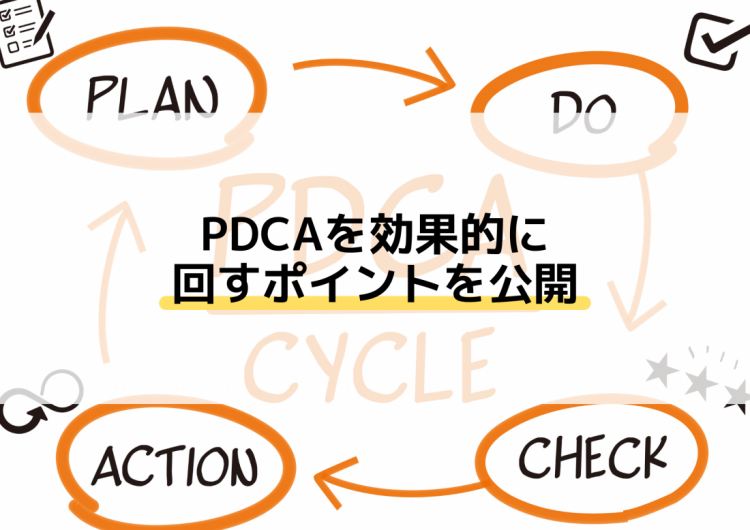

PDCAを効果的に回すポイントを公開

- 1 PDCAとは

- 2 PDCAの具体的な回し方

- 2-1 Plan(計画)

- 2-2 Do(実行)

- 2-3 Check(検証)

- 2-4 Act(改善)

- 3 PDCAサイクルを回すメリット

- 3-1 継続的に事業や業務改善ができる

- 3-2 KPIやタスクを明確にできる

- 4 PDCAの失敗要因とは

- 4-1 スピードが遅い

- 4-2 期限がない

- 4-3 実現不可能な目標設定

- 5 PDCAサイクルを成功に導くポイント

- 5-1 具体的な目標の設定

- 5-2 実行可能な計画の策定

- 5-3 コミュニケーションの強化

- 5-4 定期的なモニタリングと評価

- 6

- 6-1 柔軟な改善と標準化

- 7 まとめ

PDCAとは

PDCAとは、アメリカの統計学者であるウォルター・アンドリュー・シューハートの理論を基にウィリアム・・エドワーズ・デミングが提唱した品質管理のフレームワークです。

その内容は「Plan(計画)、Do(実行)、Check(検証)、Adjust(改善)」の4つのセクションで構成されています。ある業務に対して、

計画から改善を順番に繰り返すことでより良い業務効率化を目指すというものです。

自社業務を着実に改善できるため、イノベーションよりアップグレードが得意な企業に特に人気の高い考え方です。

改善が得意な日本では、瞬く間に浸透しました。

PDCAの具体的な回し方

続いてPDCAの具体的な回し方を解説します。

例として、ある製造業における返品率減少を目標にしたPDCAの設定をご紹介します。

Plan(計画)

計画は、現状を分析し目標を設定する段階です。

設定された目標を実現するための戦略も含まれます。例えば下記のように設定します。

目標設定:返品率を現在の5%から2%に削減する

現状分析:返品の原因は主に製造過程における組み立てミスであることを確認。

戦略策定:組み立て工程に追加の品質チェックポイントを設ける。

リスク管理:新たなチェックポイントが生産効率に影響を及ぼすリスクがある。

Do(実行)

計画段階で決まった策定を実行します。

ただし、実際に実行するのは現場です。意義を理解していないと正しく実行されない可能性があるため、トレーニングや実施の記録もこの段階に含まれます。

計画の実施:返品率減少に向けた追加の品質チェックポイントを実施。

プロセス記録:新しいチェックポイントでの検査結果と製品の返品データを記録。

コミュニケーション:製造スタッフに新しいプロセスをトレーニング。

Check(検証)

実行で得られた成果を評価します。

数字で評価できる情報がメインです。得られた成果の可否も決定します。

成果の測定:新しいチェックポイント導入後の返品率を測定し、前月と比較。

評価とフィードバック:返品率が4%に減少。目標には達していないが改善は見られる。

学習プロセス:返品率の減少はあるものの、目標に到達するには不十分である。

Act(改善)

得られた成果が正ならば標準化を検討します。

また、改善は見られるものの十分とは言えない場合や負の結果となった場合、原因を分析し更なる改善を検討します。

標準化:効果が認められた新しい品質チェックポイントを標準プロセスとする。

改善案:組み立てスタッフの追加トレーニングが十分でない可能性。

次サイクルへの準備:スタッフのトレーニングを継続し、次のPDCAサイクルを開始。

PDCAサイクルを回すメリット

継続的に事業や業務改善ができる

PDCAはP~Aを1サイクルとし無限に回すことができる手法です。

繰り返すほどに対象となる事業はプラッシュアップされ、高品質で精錬されたものへと進化します。

経営層だけでなく現場も成果を実感しやすい方法であるため、単純な業績だけでなく、現場管理職のモチベーション向上にも繋がります。

KPIやタスクを明確にできる

PDCAには明確な目標が不可欠です。

このため、PDCA環境下においては、管理職から末端に至るまで「何を求められているか」

を正確に把握できます。具体的な手法やプロセスもセットで提供されるので、方法がわからず途方に暮れるといったこともありません。

また、経営側もKPIにより成果を客観的に把握できます。現場と経営の双方においてメリットの大きな手法です。

PDCAの失敗要因とは

PDCAが優れたプロセスであることは疑いようがありません。

しかし現実には「PDCAがうまく回らない」と嘆く声も一定数あります。優れた手法であるのになぜ上手く回らないのか、失敗要因を解説します。

スピードが遅い

PDCAサイクルは、適切な時間内で効果的な改善が行われているかが重要です。

成果が見られない場合、計画や実行において何らかの阻害要因が生じている可能性が考えられます。

漫然とサイクルを進めるのでなく、適切な段階で検証し、改善段階で別の案に切り替えるなど、見切りが大切です。

期限がない

期限のない目標は形骸化しがちです。

「いずれ達成したら良い」という目標で必死になるのは、会社の業績が自身に直接影響するマネジメント層だけです。

現場においては「いつまでに実施せよ」という期限を定めない限り、奮起する人員は限られます。

実現不可能な目標設定

実現不可能な目標も現場の意欲を削ぎます。

例えば「返品率0%」など、誰がどう頑張っても不可能ですよね。「社長を満足させる」など評価が曖昧な目標も好ましいものではありません。

目標設定においては、SMART(特定できる、測定可能、達成可能、現実的、時間内に達成可能)の考え方が有用です。

これらが守られた目標は経営、現場の双方において確認しやすく、PDCAの効率を高めます。

PDCAサイクルを成功に導くポイント

PDCAサイクルを巧みに操ることで、目覚ましい成果を上げることができます。成功への道を切り開くためのポイントを、以下に紹介します。

具体的な目標の設定

PDCAサイクルは、はっきりとした目標が重要です。

失敗要因で触れたように目標は曖昧なものではいけません。常にSMARTを念頭に置き、設定し、方向性を明確にすべきです。

実行可能な計画の策定

「Plan」の段階での計画は、現実的で実行可能なアクションプランを含む必要があります。

数字だけ設定しアクションプランを現場に丸投げしてしまったり、計画が曖昧または非現実的であると、PDCAサイクルは早い段階で躓くことになります。

コミュニケーションの強化

計画を立て、実行に移す際には、チーム内のコミュニケーションが不可欠です。

関係者全員が計画の意図、役割、期待される結果を理解していることを確認することが大切です。

場合によってはトレーニングやリソースの投下も必要となります。

定期的なモニタリングと評価

「Do」と「Check」の段階では、定期的に進捗をモニタリングし、適時に評価を行うことが重要です。

小さな成功を確認し、必要に応じて迅速に調整を加えることができます。

柔軟な改善と標準化

最後に、「Act」段階では、成功したプロセスを標準化し、継続的な改善を図ることが求められます。

ただし、ここで大切なのは柔軟性を持ち、変化する環境や新しい情報に基づいて計画を見直すことです。

まとめ

PDCAは事業を着実に効率化する優れた手法です。

しかし、実行のためには明確な目標設定や正しい評価機能、現場と経営層のコミュニケーションなど多数のポイントに留意しなくてはなりません。

弊社の社内SNS日報革命は、社長から末端まで全社的に風通しを良くするビジネスコミュニケーションツールです。

時間や場所に捉われず、いつでも自由にやりとりできるため、目標やアクションプラン、成果など効率的なPDCAに欠かせない多数の情報を効率的に共有できます。

日報革命は現在、無料で使用可能です。完全日本語サポートで中小企業における導入例も多数アリ。

詳細は下記のURLで紹介中。お気軽にお問合せ下さい。